BLOKEAR

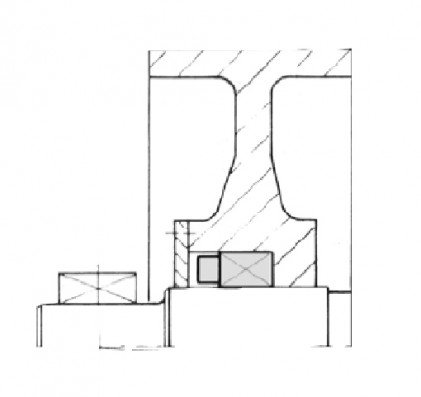

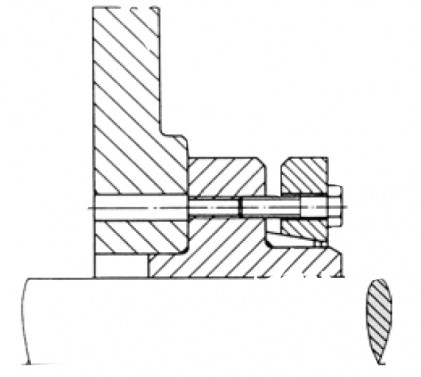

ACOPLES DE BLOQUEO AUTOCENTRANTE.TIPO BLK 110 AUTOCENTRANTE. |

Características | |

Momento de torque medio elevado. Mínimo tiempo de montaje. Muy baja presíon superficial. |

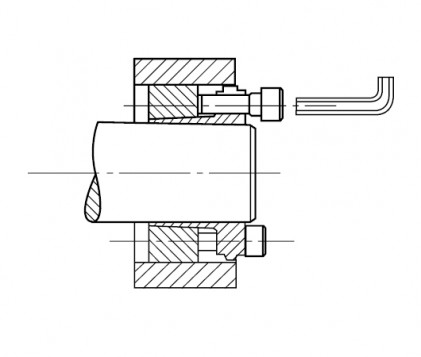

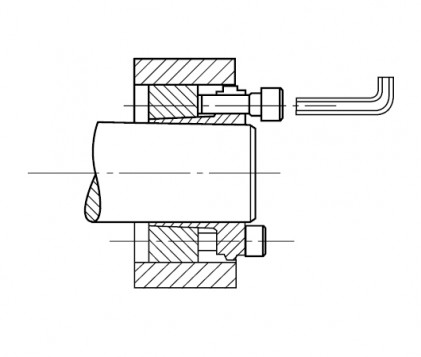

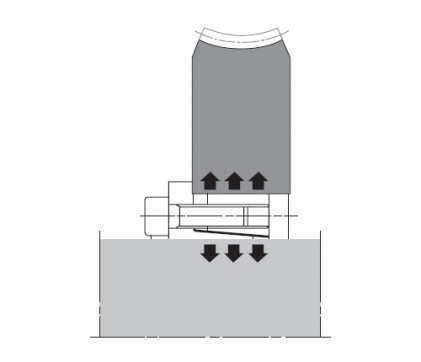

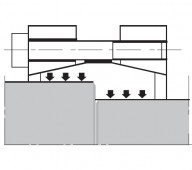

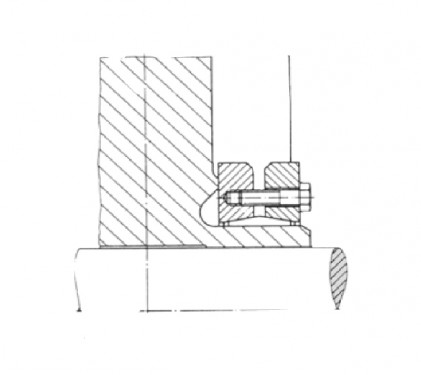

Montaje

Limpiar cuidadosamente la superficie de contacto de eje y de la maza. Posicionar la unidad de bloqueo autocentrante

BLOKEAR®

en el diámetro interior de la maza. A continuación posicionar el eje en el alojamiento comenzando a ajustar los tornillos en forma cruzada hasta alcanzar la tensión o cupla de apriete. Ms indicada en la tabla. Atención: No usar Bisulfuro de Molibdeno u otras grasas; son causantes de una notable reducción del coeficiente de adherencia.

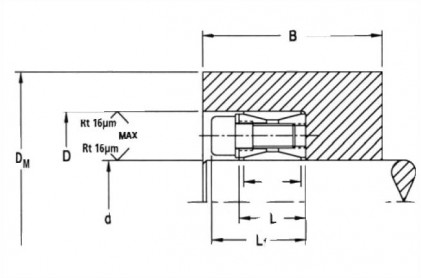

Tolerancia, rugosidad

Tolerancia máxima admisible: Eje: h8 – Maza: H8 Una buena terminación de torno o un material trafilado es suficiente. Rugosidad Máxima

Desplazamiento Axial

BLK 110: Durante el apriete de los tornillos no se verifica ningún desplazamiento axial de la maza con respecto al eje.

Desmontaje

Desenroscar los tornillos de apriete. Insertar los tornillos en los agujeros roscados para extracción e irlos girando de modo gradual y uniforme y en forma cruzada hasta que el cono posterior haya sido desbloqueado.

Centrado

El tipo BLK 110 es autocentrante. Sin ninguna guía de centrado entre eje y maza el error de concentricidad varía de 0.02 mm a 0.04 mm.

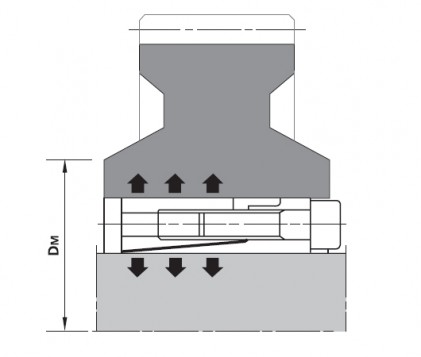

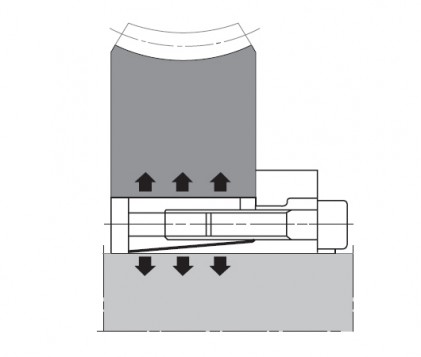

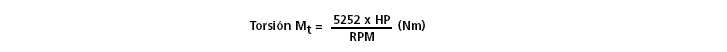

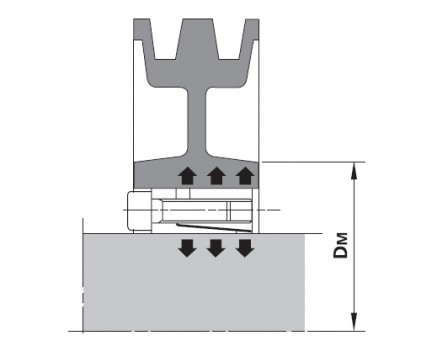

Cálculo del DM

Para el cálculo de DM ver: Información general de ingeniería

Guía para la selección |

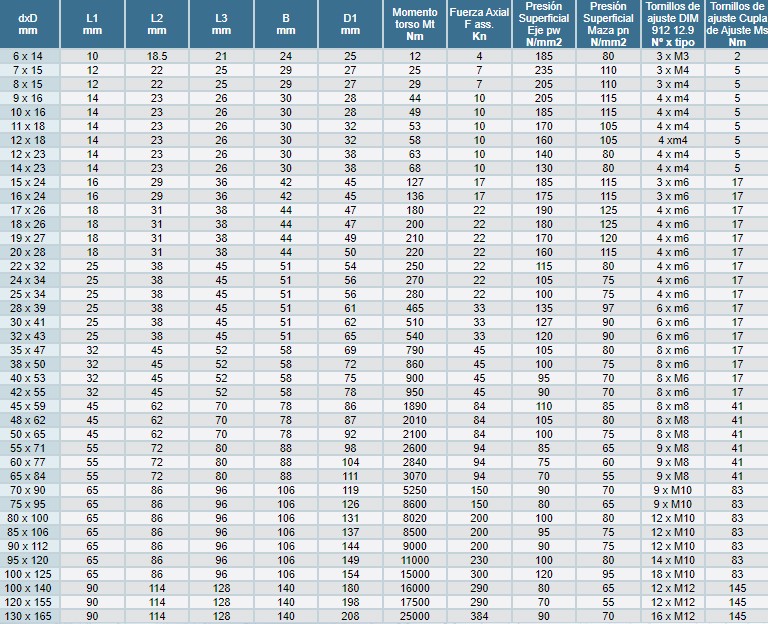

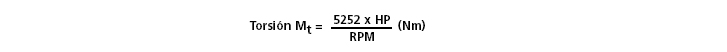

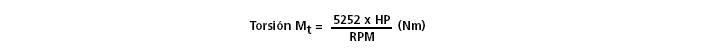

| 1) Determine el diámetro del eje requerido (d) o la torsión máxima (Mt) que se va a transmitir. |

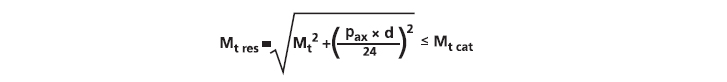

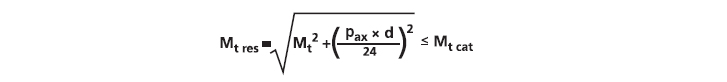

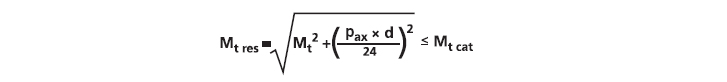

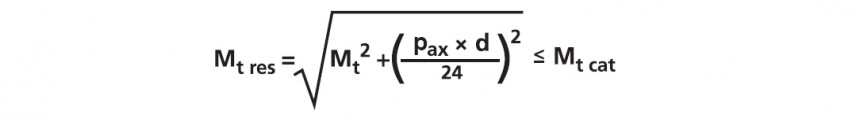

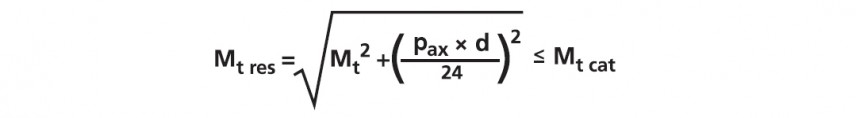

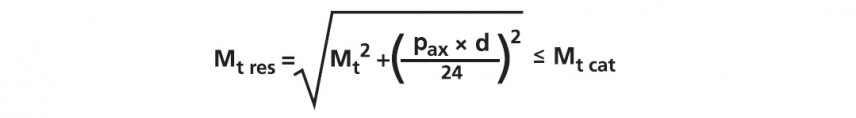

| Si se va a transmitir una combinación de cargas de torsión y calcule la torsión resultante de este modo: |

Mt res = Torsión resultante que se va a transmitir.

Pax = Impulso/carga axial que se va a transmitir(N).

Mt cat = Torsión máxima transmisible (Nm) del BLK 110/130/131/132/133 especificado.

Mt = Torsión real o máxima que se va a transmitir (Nm).

d = Diámetro del eje (mm).

Nota: Para aplicaciones de eje hueco, consulte a fábrica

2) Seleccione un BLK 110/130/131/132/133 para el diámetro del eje (d) a partir de las tablas de especificaciones y compruebe que la torsión máxima transmisible correspondiente (Mt) cumple con el requisito de torsión. Si la torsión es el requisito principal, seleccione la torsión necesaria (Mt) a partir de las mismas tablas de especificaciones y determine el diámetro del eje correspondiente (d).

Nota: La torsión máxima necesaria nunca deberá sobrepasar la torsión transmisible especificada (Mt).

3) Calcule el diámetro exterior mínimo de la maza DM.

Seleccionando a partir de las tablas de especificaciones o bien calcule el diámetro exterior mínimo de la maza aplicando la fórmula de DM cuyo cálculo y aplicación son desarrollados en la sección Información general de ingeniería.

Montaje y preparación del sistema.

Preparación

Antes de iniciar el montaje es indispensable la limpieza de todos los componentes implicados. La limpieza se efectuará en seco, tomando la precaución si fuese necesario de retirar con un abrasivo

fino los residuos sólidos que pudiesen aparecer.

Lubrificación

La utilización de lubricantes, detergentes, o líquidos protectores sobre las superficies a acoplar comprometen el correcto funcionamiento

del sistema BLOKEAR, o cualquier otro sistema basado en el mismo principio.

El exclusivo tratamiento termoquímico BLOKEAR Doble A brinda características antioxidantes (96 / 120 hs. niebla salina) y antiengrane haciendo mucho más seguro su funcionamiento aún en condiciones extremas de deslizamiento. La virtual prescindencia de lubrificación en el ensamblaje aumentan considerablemente su resistencia Mt y Fass.

Antes de iniciar el montaje, es necesario la limpieza en seco.

Llave dinamométrica

Dada la importancia de la utilización de esta herramienta en el montaje del sistema BLOKEAR se recomienda seguir las siguientes instrucciones.

a) Par de apriete: Recordamos que el par transmisible es proporcional al apriete aplicado en cada tornillo, por tanto se recomienda efectuar esta operación utilizando una llave dinamométrica sobre la que se aplicará el par indicado en cada tabla.

b) Llave dinamométrica: Se deben de utilizar aquellas de buena calidad y las más adecuadas para cada exigencia.

c) Operación de apriete: Fijar el valor de apriete adecuado sobre la llave dinamométrica siguiendo las instrucciones indicadas en la misma.

Proceder al apriete en el orden indicado.

Los valores de apriete indicados en la llave dinamométrica deberán tener suficiente margen. Se aconseja utilizar una llave que permita operar a un valor del 50% del valor máximo previsto en la misma.

Montaje

Normas generales

a) El montaje de los elementos del sistema BLOKEAR no exige particulares precauciones, es suficiente asegurarse que toda la superficie de contacto esté limpia y libre de residuos e impurezas; se verificará la tolerancia y la rugosidad del eje y el alojamiento.

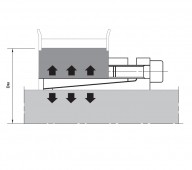

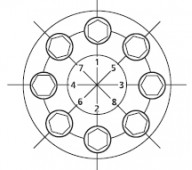

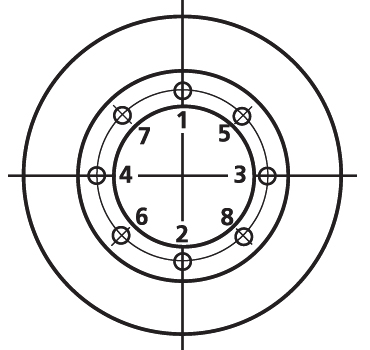

b) Posicionar el sistema e iniciar el apriete de los tornillos en el orden indicado en la figura 1, hasta iniciar el contacto.

c) Controlar la posición y el alineamiento del cubo asegurándose que está en posición correcta.

Efectuar la operación teniendo presente que la concentricidad con el cubo en aquellos BLK no autocentrantes depende de las precauciones tomadas en el montaje.

d) Fijar el valor de apriete de la llave dinamométrica a la mitad del valor nominal y proceder en el orden indicado en la figura 1.

Desmontaje del sistema. |

| La utilización de un extractor no representa ninguna complicación. La única precaución que debe tomarse es que la pieza troncocónica esté desbloqueada y los tornillos estén lo suficientemente flojos para efectuar la extracción. |

Problemas e inconvenientes

El sistema de acoplamiento eje-cubo BLOKEAR EN LA PRÁCTICA NO PRESENTA NINGÚN PROBLEMA, Y EN LA MAYORÍA DE LOS CASOS EL MOTIVO ES IMPUTABLE A FACTORES EXTERNOS.

Las causas más frecuentes son:

1) Engrane del acoplamiento

Adjudicable a:

a) El momento torsor es superior al indicado en las tablas.

b) Sobrecarga anómala, en cuyo caso el acoplamiento actuará como un limitador de par, o junta de seguridad deslizándose sobre las respectivas superficies de contacto.

c) El apriete de los tornillos se ha realizado por debajo del valor nominal indicado.

2) El anillo presenta dificultad de montaje

Adjudicable a:

a) No se han respetado las tolerancias de mecanizado eje-cubo respecto a las indicadas para el anillo seleccionado.

3) No transmite el par previsto

Adjudicable a:

a) Las superficies de contacto son excesivamente rugosas.

b) Las superficies de contacto están sucias con impurezas.

4) El acoplamiento ha dañado la superficie eje-cubo

a) Este inconveniente puede presentarse en ejes-cubos cromados exfoliándose el material sometido a la presión del anillo.

En estos casos se necesita un tratamiento que crome debidamente el material.

5) Componentes deformados después del acoplamiento

a) El motivo puede deberse a no haber seleccionado correctamente el tipo de material, o el espesor del cubo no ser el adecuado.

b) El material seleccionado no tiene dureza suficiente.

6) Deslizamiento

Las causas que producen este comportamiento pueden ser diversas:

Sobrecarga excesiva o un error de dimensionamiento.

Una vez verificadas estas causas, y supuesto que se haya actuado correctamente se verificará una posible alta velocidad

periférica.

7) Sobrecarga

APLIACADA UNA SOBRECARGA SOBRE EL ANILLO DE BLOQUEO PUEDE DESLIZARSE Y ACTUAR COMO UN LIMITADOR DE PAR, PERO NO ESTANDO CONCEBIDO A ESTE FIN, DEBE EVITARSE LA SOBRECARGA. Considerando lo dicho anterior-mente, ESTE SISTEMA BIEN DIMENSIONADO PUEDE UTILIZARSE COMO PROTECCIÓN DE UN ORGANO MECÁNICO.

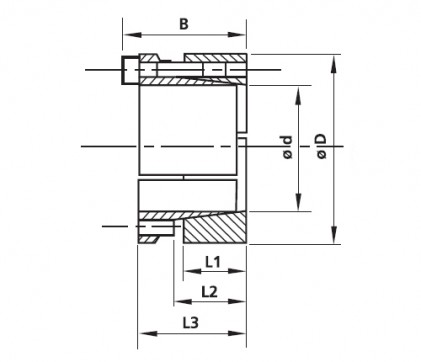

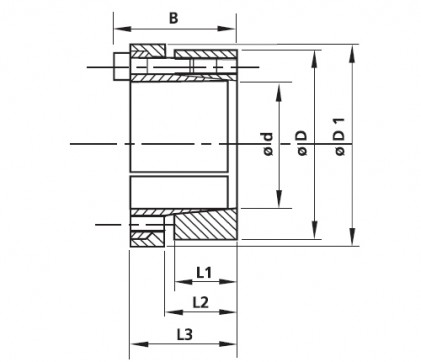

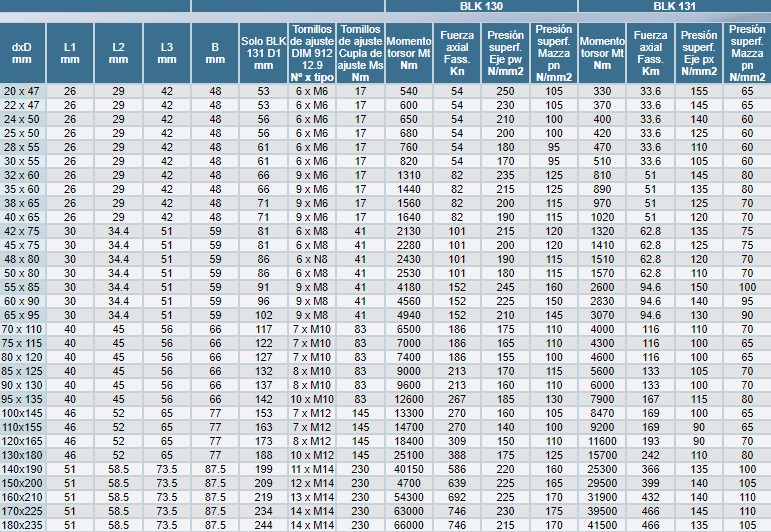

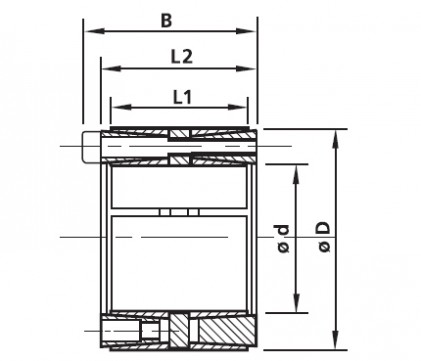

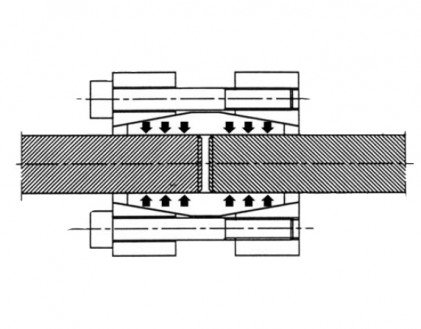

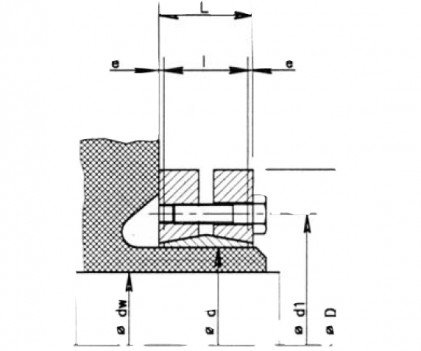

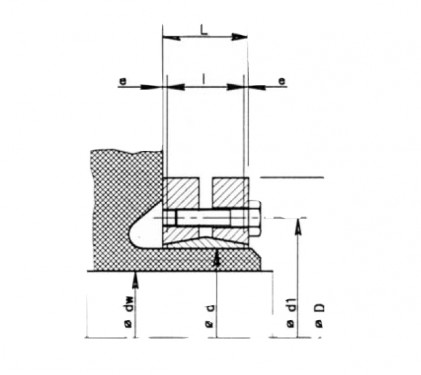

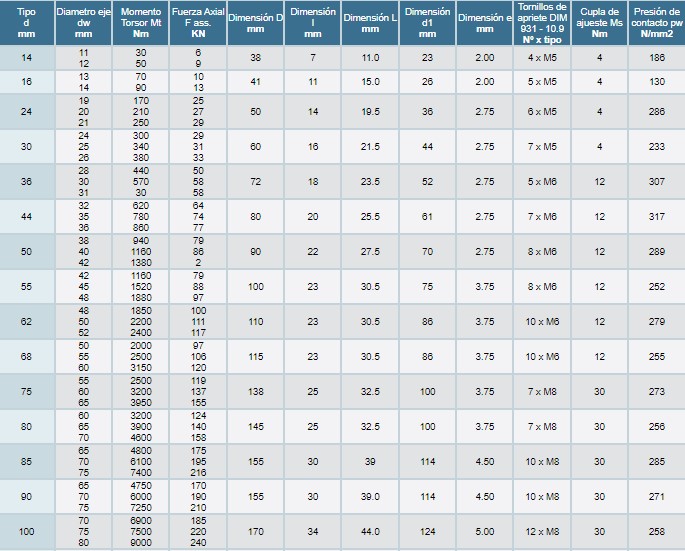

TIPO BLK 130 + BLK 131 autocentrante.

Características

Elevado momento de torque. Mínimo tiempo de montaje. Muy baja presión superficial. Aplicación económicamente ventajosa. Excelente perpendicularidad eje maza.

Desmontaje

Desenroscar los tornillos de apriete. Insertar los tornillos en los agujeros roscados para extracción e irlos girando de modo gradual y uniforme y en forma cruzada hasta que el cono posterior haya sido desbloqueado.

Centrado

El tipo BLK 130 / 131 es autocentrante. Sin ninguna guía de centrado entre eje y maza el error de concentricidad varía de 0.02 mm a 0.04 mm.

Cálculo del DM

La presión pn ejercida sobre la maza puede ser comparada a la presión interna ejercida sobre un cilindro hueco de pared gruesa. Para el cálculo de DM ver cuadro 1comparada a la presión interna ejercida sobre un cilindro hueco de pared gruesa. Para el cálculo de DM Información general de ingeniería.

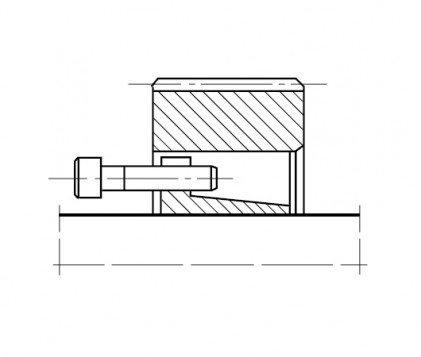

Montaje

Limpiar cuidadosamente la superficie de contacto de eje y de la maza. Posicionar la unidad de bloqueo autocentrante BLOKEAR® en el diámetro interior de la maza. A continuación posicionar el eje en el alojamiento comenzando a ajustar los tornillos en forma cruzada hasta alcanzar la tensión o cupla de apriete. Ms indicada en la tabla.

Tolerancia, rugosidad

Tolerancia máxima admisible: Eje: h8 – Maza: H8.

Una buena terminación de torno o un material trafilado es suficiente.

Rugosidad Máxima Admisible: Rt máx 16 μm

Desplazamiento Axial

BLK 130: Durante el apriete de los tornillos se verifica un ligero desplazamiento axial de la maza con respecto al eje.

BLK 131: Durante el apriete de los tornillos no se verifica ningún desplazamiento

axial de la maza con respecto al eje.

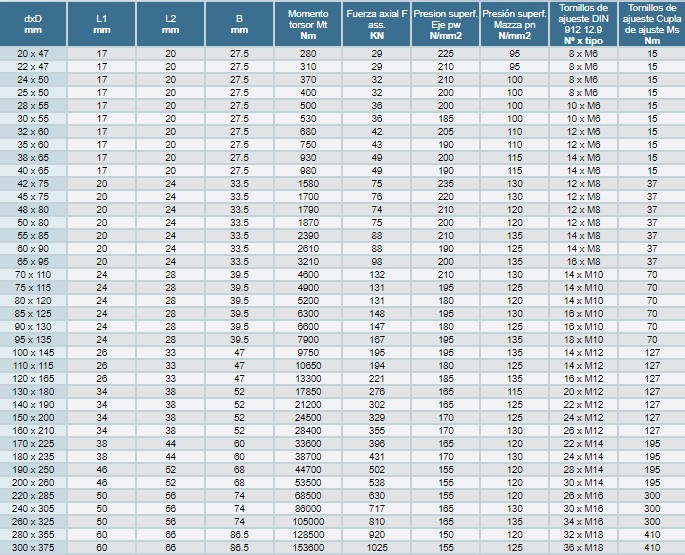

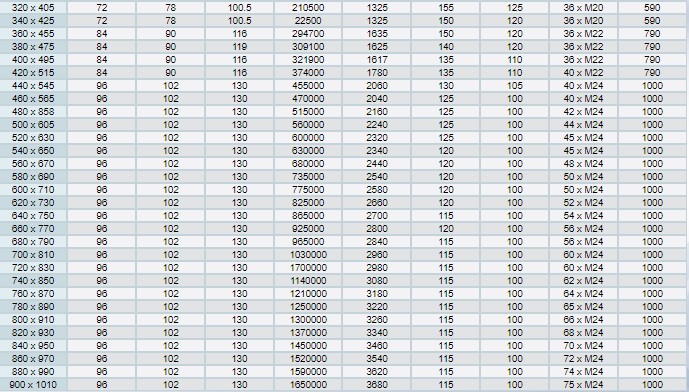

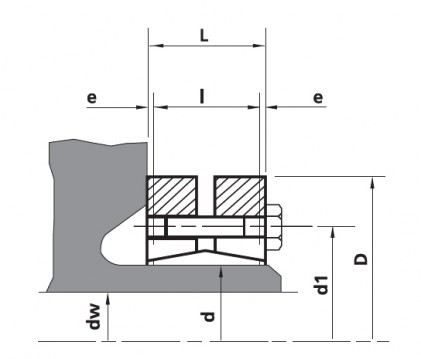

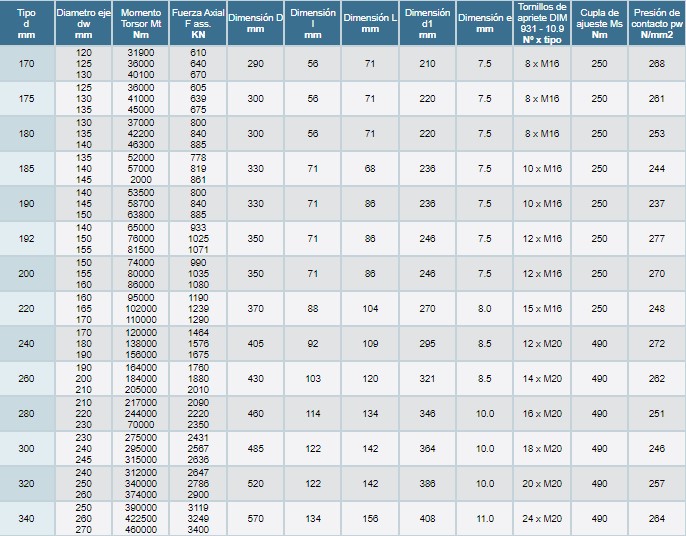

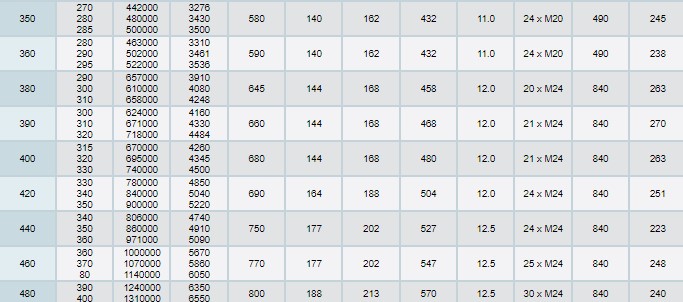

BLK 130 + 131 | |

TIPO BLK 130 + 131 autocentrante |

Guía para la selección |

1) Determine el diámetro del eje requerido (d) o la torsión máxima (Mt) que se va a transmitir.

| Si se va a transmitir una combinación de cargas de torsión y axiales, calcule la torsión resultante de este modo: |

Mt res = Torsión resultante que se va a transmitir.

Pax = Impulso/carga axial que se va a transmitir(N).

Mt cat = Torsión máxima transmisible (Nm) del BLK 110/130/131/132/133 especificado.

Mt = Torsión real o máxima que se va a transmitir (Nm).

d = Diámetro del eje (mm).

Nota: Para aplicaciones de eje hueco, consulte a fábrica

2) Seleccione un BLK 110/130/131/132/133 para el diámetro del eje (d) a partir de las tablas de especificaciones y compruebe que la torsión máxima transmisible correspondiente (Mt) cumple con el requisito de torsión. Si la torsión es el requisito principal, seleccione la torsión necesaria (Mt) a partir de las mismas tablas de especificaciones y determine el diámetro del eje correspondiente (d).

Nota: La torsión máxima necesaria nunca deberá sobrepasar la torsión transmisible especificada (Mt).

3) Calcule el diámetro exterior mínimo de la maza DM.

Seleccionando a partir de las tablas de especificaciones o bien calcule el diámetro exterior mínimo de la maza aplicando la fórmula de DM cuyo cálculo y aplicación son desarrollados en la sección Información general de ingeniería.

Montaje y preparación del sistema. |

Preparación

Antes de iniciar el montaje es indispensable la limpieza de todos los componentes implicados. La limpieza se efectuará en seco, tomando la precaución si fuese necesario de retirar con un abrasivo

fino los residuos sólidos que pudiesen aparecer.

Lubrificación

La utilización de lubricantes, detergentes, o líquidos protectores sobre las superficies a acoplar comprometen el correcto funcionamiento

del sistema BLOKEAR, o cualquier otro sistema basado en el mismo principio.

El exclusivo tratamiento termoquímico BLOKEAR Doble A brinda características antioxidantes (96 / 120 hs. niebla salina) y antiengrane haciendo mucho más seguro su funcionamiento aún en condiciones extremas de deslizamiento. La virtual prescindencia de lubrificación en el ensamblaje aumentan considerablemente su resistencia Mt y Fass.

Antes de iniciar el montaje, es necesario la limpieza en seco.

Llave Dinamométrica

Dada la importancia de la utilización de esta herramienta en el montaje del sistema BLOKEAR se recomienda seguir las siguientes instrucciones.

a) Par de apriete: Recordamos que el par transmisible es proporcional al apriete aplicado en cada tornillo, por tanto se recomienda efectuar esta operación utilizando una llave dinamométrica sobre la que se aplicará el par indicado en cada tabla.

b) Llave dinamométrica: Se deben de utilizar aquellas de buena calidad y las más adecuadas para cada exigencia.

c) Operación de apriete: Fijar el valor de apriete adecuado sobre la llave dinamométrica siguiendo las instrucciones indicadas en la misma.

Proceder al apriete en el orden indicado.

Los valores de apriete indicados en la llave dinamométrica deberán tener suficiente margen. Se aconseja utilizar una llave que permita operar a un valor del 50% del valor máximo previsto en la misma.

Montaje

Normas generales

a) El montaje de los elementos del sistema BLOKEAR no exige particulares precauciones, es suficiente asegurarse que toda la superficie de contacto esté limpia y libre de residuos e impurezas; se verificará la tolerancia y la rugosidad del eje y el alojamiento.

b) Posicionar el sistema e iniciar el apriete de los tornillos en el orden indicado en la figura 1, hasta iniciar el contacto.

c) Controlar la posición y el alineamiento del cubo asegurándose que está en posición correcta.

Efectuar la operación teniendo presente que la concentricidad con el cubo en aquellos BLK no autocentrantes depende de las precauciones tomadas en el montaje.

d) Fijar el valor de apriete de la llave dinamométrica a la mitad del valor nominal y proceder en el orden indicado en la figura 3.

Desmontaje del sistema. |

La utilización de un extractor no representa ninguna complicación. La única precaución que debe tomarse es que la pieza troncocónica

esté desbloqueada y los tornillos estén lo suficientemente flojos para efectuar la extracción.

Problemas e inconvenientes

El sistema de acoplamiento eje-cubo BLOKEAR EN LA PRÁCTICA NO PRESENTA NINGÚN PROBLEMA, Y EN LA MAYORÍA DE LOS CASOS EL MOTIVO ES IMPUTABLE A FACTORES EXTERNOS.

Las causas más frecuentes son:

1) Engrane del acoplamiento

Adjudicable a:

a) El momento torsor es superior al indicado en las tablas.

b) Sobrecarga anómala, en cuyo caso el acoplamiento actuará como un limitador de par, o junta de seguridad deslizándose sobre las respectivas superficies de contacto.

c) El apriete de los tornillos se ha realizado por debajo del valor nominal indicado.

2) El anillo presenta dificultad de montaje

Adjudicable a:

a) No se han respetado las tolerancias de mecanizado eje-cubo respecto a las indicadas para el anillo seleccionado.

3) No transmite el par previsto

Adjudicable a:

a) Las superficies de contacto son excesivamente rugosas.

b) Las superficies de contacto están sucias con impurezas.

4) El acoplamiento ha dañado la superficie eje-cubo

a) Este inconveniente puede presentarse en ejes-cubos cromados exfoliándose el material sometido a la presión del anillo.

En estos casos se necesita un tratamiento que crome debidamente el material.

5) Componentes deformados después del acoplamiento

a) El motivo puede deberse a no haber seleccionado correctamente el tipo de material, o el espesor del cubo no ser el adecuado.

b) El material seleccionado no tiene dureza suficiente.

6) Deslizamiento

Las causas que producen este comportamiento pueden ser diversas:

Sobrecarga excesiva o un error de dimensionamiento.

Una vez verificadas estas causas, y supuesto que se haya actuado correctamente se verificará una posible alta velocidad

periférica.

7) Sobrecarga

APLIACADA UNA SOBRECARGA SOBRE EL ANILLO DE BLOQUEO PUEDE DESLIZARSE Y ACTUAR COMO UN LIMITADOR DE PAR, PERO NO ESTANDO CONCEBIDO A ESTE FIN, DEBE EVITARSE LA SOBRECARGA. Considerando lo dicho anterior-mente, ESTE SISTEMA BIEN DIMENSIONADO PUEDE UTILIZARSE COMO PROTECCIÓN DE UN ORGANO MECÁNICO.

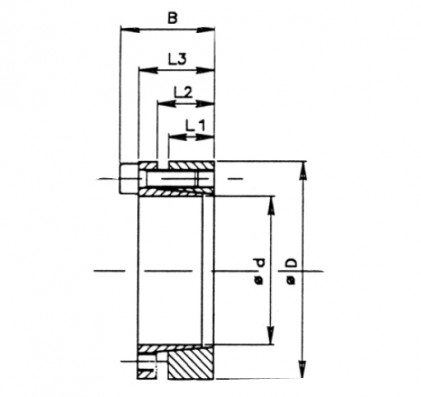

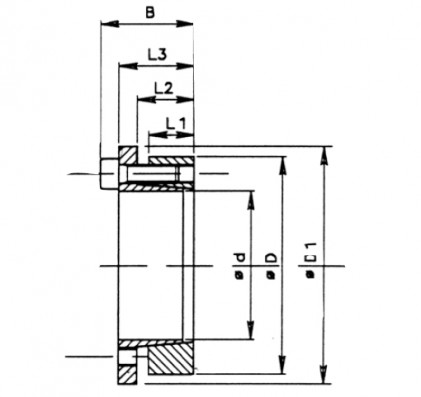

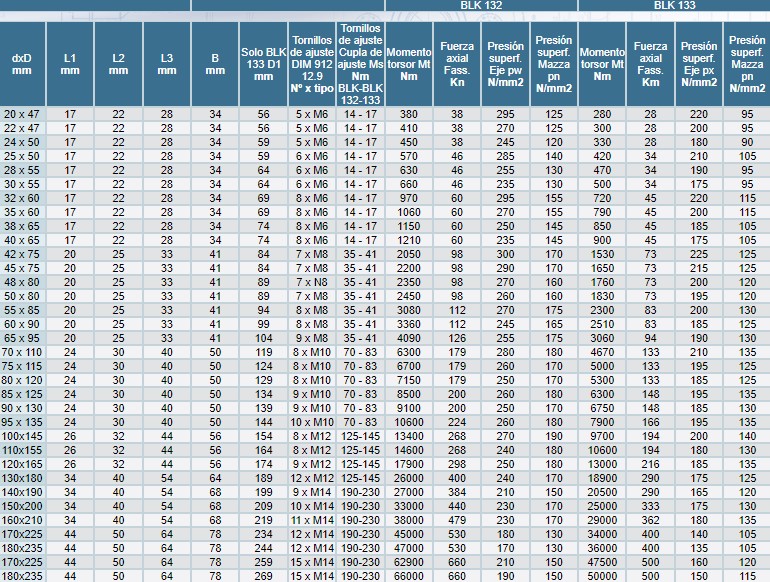

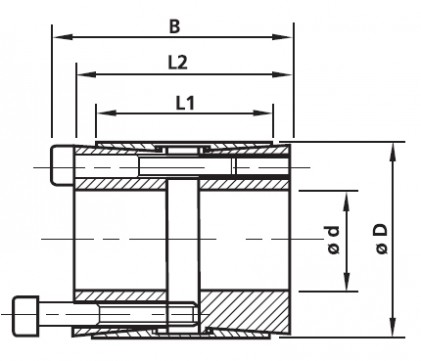

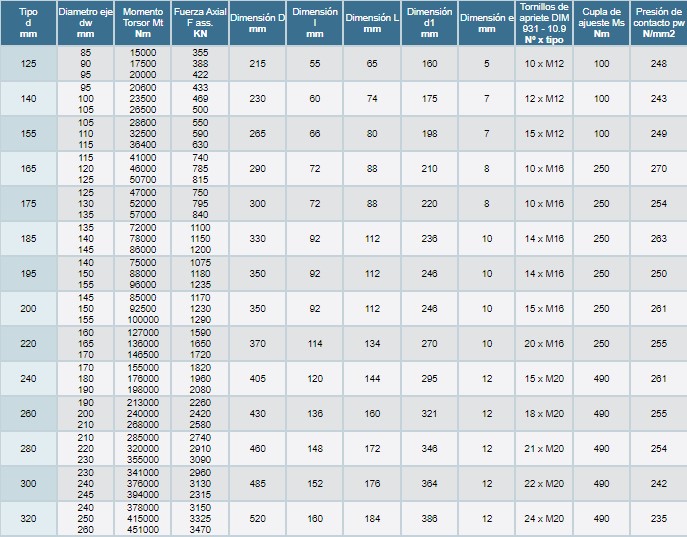

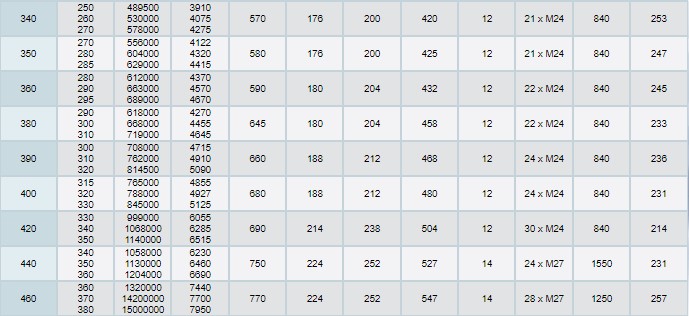

TIPO BLK 132 + BLK 133 autocentrante |

Características

Momento torsor medio elevado. Mínimo tiempo de montaje. Aplicación economicamente ventajosa. Intercambiable con el tipo BLK 200.

Desmontaje

Desenroscar los tornillos de apriete. Insertar los tornillos en los agujeros roscados para extracción e irlos girando de modo gradual y uniforme y en forma cruzada hasta que el cono posterior haya sido desbloqueado. En caso de reutilización aceitar los tornillos y las roscas.

Centrado

El tipo BLK 132 / 133es autocentrante. Sin ninguna guía de centrado entre eje y maza el error de concentricidad varía de 0.02 mm a 0.04 mm.

Cálculo del DM

La presión pn ejercida sobre la maza puede ser comparada a la presión interna ejercida sobre un cilindro hueco de pared gruesa. Para el cálculo de DM ver cuadro 1comparada a la presión interna ejercida sobre un cilindro hueco de pared gruesa. Para el cálculo de DM Información general de ingeniería.

Montaje

Limpiar cuidadosamente la superficie de contacto de eje y de la maza. Posicionar la unidad de bloqueo autocentrante BLOKEAR® en el diámetro interior de la maza. A continuación posicionar el eje en el alojamiento comenzando a ajustar los tornillos en forma cruzada hasta alcanzar la tensión o cupla de apriete. Ms indicada en la tabla.

Tolerancia, rugosidad

Tolerancia máxima admisible: Eje: h8 – Maza: H8.

Una buena terminación de torno o un material trafilado es suficiente.

Rugosidad Máxima Admisible: Rt máx 16 μm

Desplazamiento Axial

BLK 132: Durante el apriete de los tornillos se verifica un ligero desplazamiento axial de la maza con respecto al eje.

BLK 133: Durante el apriete de los tornillos no se verifica ningún desplazamiento axial de la maza con respecto al eje.

Guía para la selección

1) Determine el diámetro del eje requerido (d) o la torsión máxima (Mt) que se va a transmitir.

Si se va a transmitir una combinación de cargas de torsión y axiales, calcule la torsión resultante de este modo:

Mt res = Torsión resultante que se va a transmitir.

Pax = Impulso/carga axial que se va a transmitir(N).

Mt cat = Torsión máxima transmisible (Nm) del BLK 110/130/131/132/133 especificado.

Mt = Torsión real o máxima que se va a transmitir (Nm).

d = Diámetro del eje (mm).

Nota: Para aplicaciones de eje hueco, consulte a fábrica

2) Seleccione un BLK 110/130/131/132/133 para el diámetro del eje (d) a partir de las tablas de especificaciones y compruebe que la torsión máxima transmisible correspondiente (Mt) cumple con el requisito de torsión. Si la torsión es el requisito principal, seleccione la torsión necesaria (Mt) a partir de las mismas tablas de especificaciones y determine el diámetro del eje correspondiente (d).

Nota: La torsión máxima necesaria nunca deberá sobrepasar la torsión transmisible especificada (Mt).

3) Calcule el diámetro exterior mínimo de la maza DM.

Seleccionando a partir de las tablas de especificaciones o bien calcule el diámetro exterior mínimo de la maza aplicando la fórmula de DM cuyo cálculo y aplicación son desarrollados en la sección Información general de ingeniería.

Montaje y preparación del sistema.

Preparación

Antes de iniciar el montaje es indispensable la limpieza de todos los componentes implicados. La limpieza se efectuará en seco, tomando la precaución si fuese necesario de retirar con un abrasivo

fino los residuos sólidos que pudiesen aparecer.

Lubrificación

La utilización de lubricantes, detergentes, o líquidos protectores sobre las superficies a acoplar comprometen el correcto funcionamiento

del sistema BLOKEAR, o cualquier otro sistema basado en el mismo principio.

El exclusivo tratamiento termoquímico BLOKEAR Doble A brinda características antioxidantes (96 / 120 hs. niebla salina) y antiengrane haciendo mucho más seguro su funcionamiento aún en condiciones extremas de deslizamiento. La virtual prescindencia de lubrificación en el ensamblaje aumentan considerablemente su resistencia Mt y Fass.

Antes de iniciar el montaje, es necesario la limpieza en seco.

Llave dinamométrica

Dada la importancia de la utilización de esta herramienta en el montaje del sistema BLOKEAR se recomienda seguir las siguientes instrucciones.

a) Par de apriete: Recordamos que el par transmisible es proporcional al apriete aplicado en cada tornillo, por tanto se recomienda efectuar esta operación utilizando una llave dinamométrica sobre la que se aplicará el par indicado en cada tabla.

b) Llave dinamométrica: Se deben de utilizar aquellas de buena calidad y las más adecuadas para cada exigencia.

c) Operación de apriete: Fijar el valor de apriete adecuado sobre la llave dinamométrica siguiendo las instrucciones indicadas en la misma.

Proceder al apriete en el orden indicado.

Los valores de apriete indicados en la llave dinamométrica deberán tener suficiente margen. Se aconseja utilizar una llave que permita operar a un valor del 50% del valor máximo previsto en la misma.

Montaje

Normas generales

a) El montaje de los elementos del sistema BLOKEAR no exige particulares precauciones, es suficiente asegurarse que toda la superficie de contacto esté limpia y libre de residuos e impurezas; se verificará la tolerancia y la rugosidad del eje y el alojamiento.

b) Posicionar el sistema e iniciar el apriete de los tornillos en el orden indicado en la figura 1, hasta iniciar el contacto.

c) Controlar la posición y el alineamiento del cubo asegurándose que está en posición correcta.

Efectuar la operación teniendo presente que la concentricidad con el cubo en aquellos BLK no autocentrantes depende de las precauciones tomadas en el montaje.

d) Fijar el valor de apriete de la llave dinamométrica a la mitad del valor nominal y proceder en el orden indicado en la figura 3.

Desmontaje del sistema. |

La utilización de un extractor no representa ninguna complicación. La única precaución que debe tomarse es que la pieza troncocónica

esté desbloqueada y los tornillos estén lo suficientemente flojos para efectuar la extracción.

Problemas e inconvenientes

El sistema de acoplamiento eje-cubo BLOKEAR EN LA PRÁCTICA NO PRESENTA NINGÚN PROBLEMA, Y EN LA MAYORÍA DE LOS CASOS EL MOTIVO ES IMPUTABLE A FACTORES EXTERNOS.

Las causas más frecuentes son:

1) Engrane del acoplamiento

Adjudicable a:

a) El momento torsor es superior al indicado en las tablas.

b) Sobrecarga anómala, en cuyo caso el acoplamiento actuará como un limitador de par, o junta de seguridad deslizándose sobre las respectivas superficies de contacto.

c) El apriete de los tornillos se ha realizado por debajo del valor nominal indicado.

2) El anillo presenta dificultad de montaje

Adjudicable a:

a) No se han respetado las tolerancias de mecanizado eje-cubo respecto a las indicadas para el anillo seleccionado.

3) No transmite el par previsto

Adjudicable a:

a) Las superficies de contacto son excesivamente rugosas.

b) Las superficies de contacto están sucias con impurezas.

4) El acoplamiento ha dañado la superficie eje-cubo

a) Este inconveniente puede presentarse en ejes-cubos cromados exfoliándose el material sometido a la presión del anillo.

En estos casos se necesita un tratamiento que crome debidamente el material.

5) Componentes deformados después del acoplamiento

a) El motivo puede deberse a no haber seleccionado correctamente el tipo de material, o el espesor del cubo no ser el adecuado.

b) El material seleccionado no tiene dureza suficiente.

6) Deslizamiento

Las causas que producen este comportamiento pueden ser diversas:

Sobrecarga excesiva o un error de dimensionamiento.

Una vez verificadas estas causas, y supuesto que se haya actuado correctamente se verificará una posible alta velocidad

periférica.

7) Sobrecarga

APLIACADA UNA SOBRECARGA SOBRE EL ANILLO DE BLOQUEO PUEDE DESLIZARSE Y ACTUAR COMO UN LIMITADOR DE PAR, PERO NO ESTANDO CONCEBIDO A ESTE FIN, DEBE EVITARSE LA SOBRECARGA. Considerando lo dicho anterior-mente, ESTE SISTEMA BIEN DIMENSIONADO PUEDE UTILIZARSE COMO PROTECCIÓN DE UN ORGANO MECÁNICO.

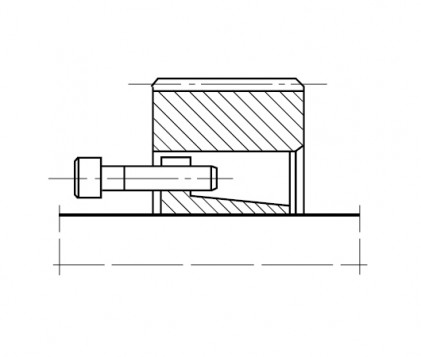

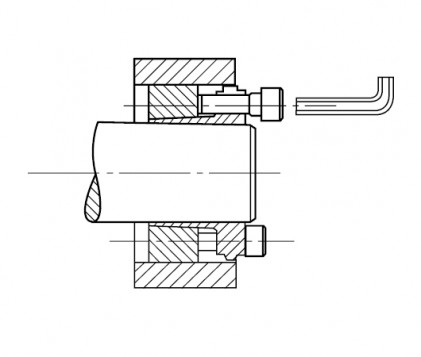

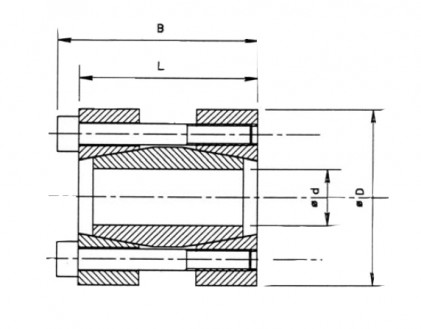

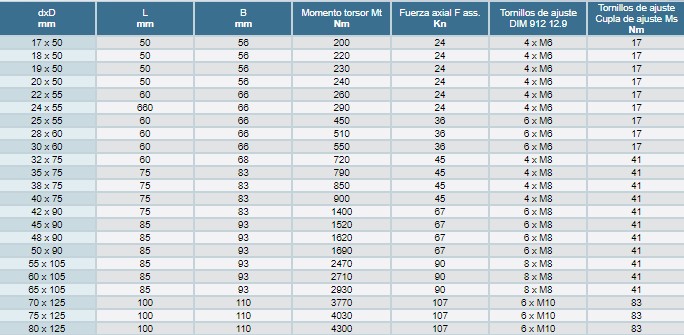

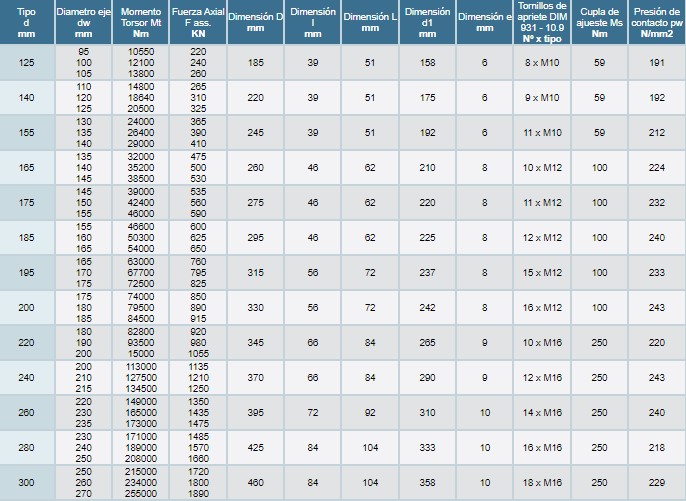

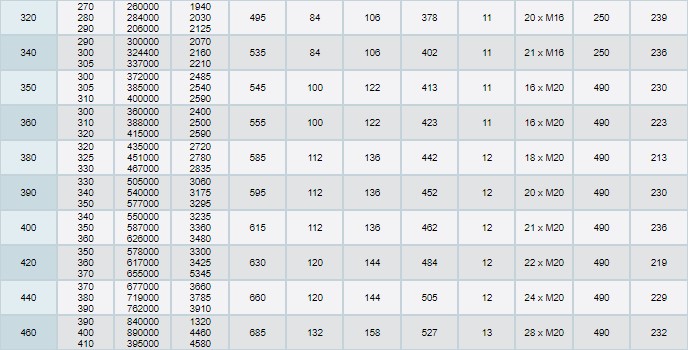

TIPO BLK 200 no autocentrante

BLK 200 | |

TIPO BLK 200 no autocentrante |

Guía para la selección |

1) Determine el diámetro del eje requerido (d) o la torsión máxima (Mt) que se va a transmitir.

Si se va a transmitir una combinación de cargas de torsión y axiales, calcule la torsión resultante de este modo:

Mt res = torsión resultante que se va a transmitir.

pax = impulso/carga axial que se va a transmitir (N)

Mt cat = torsión máxima transmisible (Nm) del BLK 200

especificado

Mt = torsión real o máxima que se va a transmitir (Nm)

d = diámetro del eje (mm)

2) Seleccione un BLK 200 para el diámetro del eje (d) a partir de las tablas de especificaciones de la página 10 y compruebe que la torsión máxima transmisible correspondiente (Mt) cumple con el requisito de torsión.

Si la torsión es el requisito principal, seleccione la torsión necesaria (Mt) a partir de las mismas tablas de especificaciones y determine el diámetro del eje correspondiente (d).

Nota: La torsión máxima necesaria nunca deberá sobrepasar la torsión transmisible especificada (Mt).

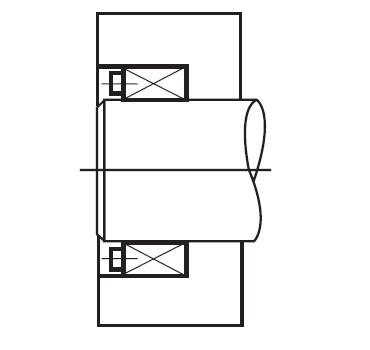

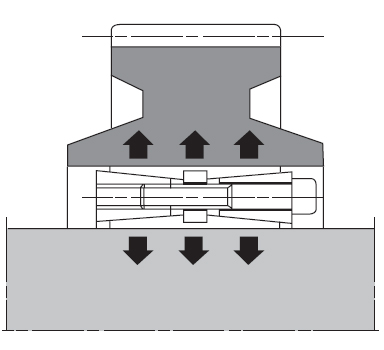

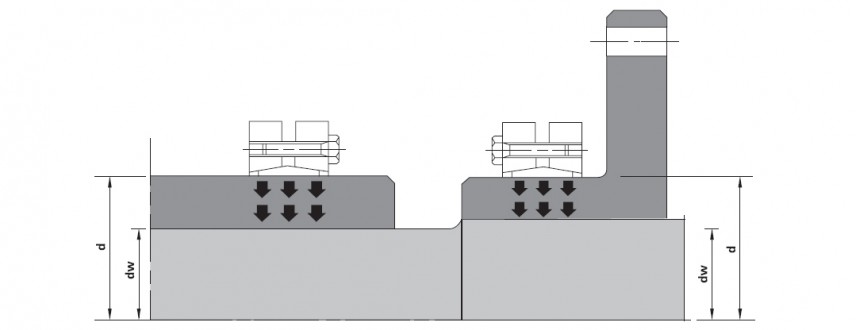

Para aumentar la torsión transmisible (Mt):

a. Instale 2 o 3 BLK 200 en serie, aumentando la torsión transmisible de este modo:

– con 2 BLK 200 Mtrans. = 2 x Mt

– con 2 BLK 200 Mtrans. = 3 x Mt

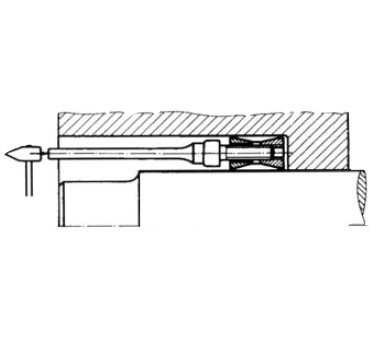

(Consulte la fig. 8 y la fig. 9 para el diseño del alojamiento a realizar en la maza)

El alojamiento mecanizado en la maza (B) debe tener la longuitud suficiente como para poder acomodar el/los BLK 200.

Cálculo de DM

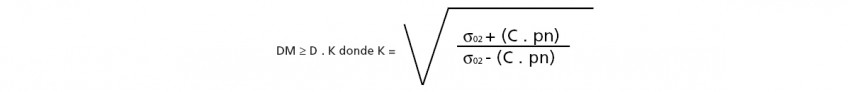

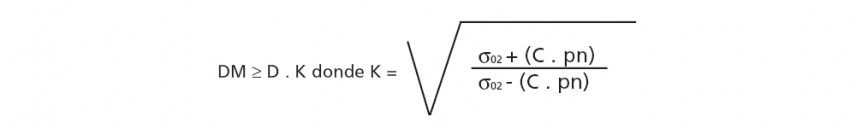

3) Determine el diámetro exterior mínimo recomendado para la maza (DM) del BLK 200 seleccionando a partir de las tablas de especificaciones de las pág. 22 y 23 o bien calcule el diámetro exterior de la maza (DM) utilizando la ecuación. donde:

DM(mm) Diámetro de maza.

D(mm) Diámetro exterior de la unidad de bloqueo.

K Coeficiente de aplicación para el cálculo Dm.

σ02(N/mm2) Límite elástico del material de la maza (pág. 23).

C Coeficiente variable en función de la forma y longitud de la maza (pág. 22).

pn(N/mm2)Presión superficial generada en la maza (pág. 10).

4) Compruebe que la longuitud del alojamiento en la maza (B) del (uno) o, de los (más de uno) BLK 200 sea la adecuada.

5) Compruebe la tolerancia de mecanizado aplicable para el eje y el alojamiento de la maza. Eje h11, Maza H11. Se suele considerar adecuado una rugosidad de superficie de Rt 16 µm para ejes y mecanizados de alojamientos de maza.

CENTRADO

6)EL BLK 200 NO ES AUTOCENTRANTE, LA CONCENTRICIDAD DE LA MAZA RESPECTO AL EJE DEPENDE DE LA CALIDAD DE TOLERANCIA DE LA GUIA DE CENTRADO Y SU LONGITUD, ADEMÁS DE LAS PRECAUCIONES TOMADAS DURANTE EL MONTAJE Y APRIETE DE LOS TORNILLOS.

Desplazamiento axial

7) Durante el apriete de los tornillos no se verifica ningún desplazamiento axial de la maza con respeto al eje.

8) Determine el BLK 200 necesario especificando el tamaño (dxD) a partir de la tabla.

Instrucciones de instalación y extraccción

Instalación

1) Verifique que todas las superficies de contacto, incluídas las roscas de tornillo y las superficies del asiento de la cabeza del tornillo, estén limpias.

Nota: NO utilice bisulfuro de molibdeno, “Molykote” ni otros lubricantes parecidos.

2) Deslice el acople BLK 200 encima del eje y dentro del alojamiento de la maza y alinéelos cuando corresponda.

3) Apriete gradualmente el tornillo de sujeción en la secuencia indicada en la figura 16: Secuencia de apriete.

a) Apriete a mano 3 o 4 tornillos de sujeción con el mismo espacio hasta que entren en contacto. Alinee y ajuste la conexión.

b) Apriete a mano y sujete los tornillos restantes.

c) Utilice una llave de torsión para apretar los tornillos un poco más, aproximadamente hasta la mitad de la torsión especificada (Ms). (cupla de ajuste)

d) Con la llave de torsión, ajuste los tornillos hasta la torsión de apriete máxima (Ms). (cupla de ajuste)

e) Verifique que los tornillos estén bien ajustados aplicando la torsión de apriete especificada (Ms). (cupla de ajuste)

Notas:

a) Se puede conseguir un apriete uniforme girando cada uno de los tornillos en incrementos de unos 90º.

b) Para el paso final, se recomienda establecer la llave de torsión aproximadamente en un 5% por encima de la torsión de apriete especificada (Ms) para compensar los posibles

huelgos.

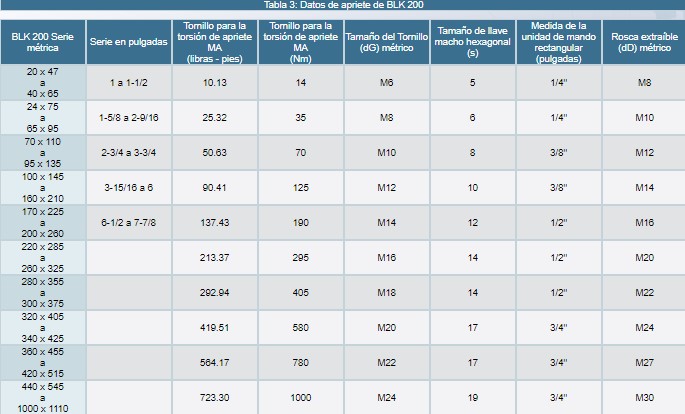

Herramientas de Instalación

• Llave de torsión estandar con unidad cuadrada de 1/4”, 3/8”, 1/2” o 3/4” y un rango de torsión adecuado; consulte la tabla 3: Datos de apriete de BLK 200 para las torsiones de

apriete especificadas (Ms).

• Llave métrica de boca exagonal (figura 17: unidades cuadradas)para llave de torsión con dimensiones entre caras adecuadas; consulte la tabla 3, pág. 12. Datos de apriete de BLK 200.

• Llave métrica exagonal con dimensión entre caras.

Nota: No utilice una llave de impacto!

Dado que el correspondiente momento torsor se transmite a través de la presión de contacto y de la fricción entre las superficies friccionantes, las condiciones de las superficies de contacto y el apriete correcto de los tornillos son especialmente importantes.

Extracción

LOS BLOKEAR BLK 200 SE DESBLOQUEAN AUTOMÁTICAMENTE.

Los anillos individuales tienen angularidad calculada para que los anillos interiores y exteriores se separen después de aflojar el

último tornillo.

1) Afloje los tornillos de sujeción en varios pasos siguendo una secuencia diametralmente opuesta. No extraiga totalmente

los tornillos.

2) Retire el elemento vinculado y el BLK 200 del eje.

Herramienta de extracción

• 3 pernos extraibles o rodillos roscados con rosca métrica (dD)lo suficentemente larga para la aplicación específica; consulte la tabla 3: datos de apriete de BLK 200.

Atascamiento del cono posterior Si el cono posterior se atasca, pulse ligeramente las cabezas de los tornillos hasta que esto salten.

Atascamiento del cono frontal Si el contratope frontal se atasca, extraiga los 3 tornillos cromatizados en zinc para liberar las roscas (dD) del cono frontal. Inserte los tornillos o varillas roscadas correspondientes (ver herramientas de extracción) y pulse ligeramente hacia afuera para liberar el cono frontal. Las roscas extraíbles solo tienen de 3 a 5 filetes efectivos; no son adecuadas para realizar fuerza de extracción potente y solo deberán utilizarse para extraer el acople BLOKEAR BLK 200 EN CASO DE ENGRANE.

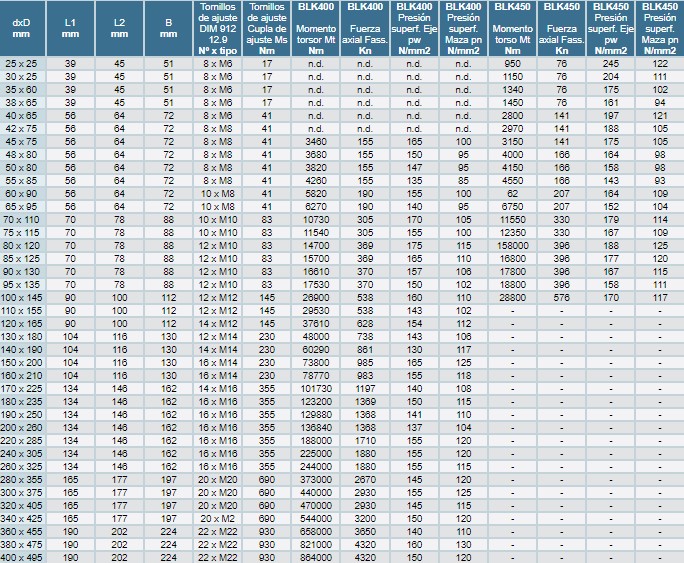

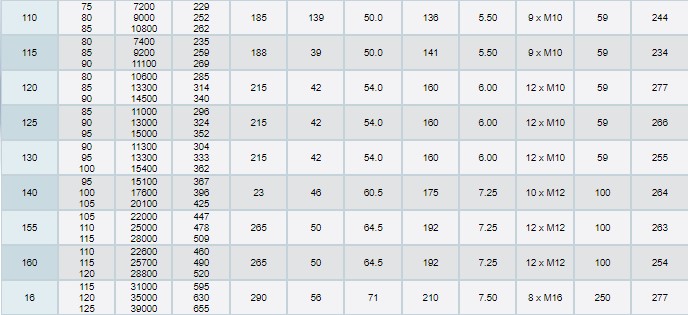

TIPO BLK 400 + BLK 450 autocentrante

Características

Momento torsor elevadísimo. Capacidad de soportar momentos flexores. Dimensiones estandarizadas. Para el BLK 400 distribución uniforme de las presiones.

Ninguna desalineación axial eje-maza.

Desmontaje

Aflojar todos los tornillos de apriete. Insertar los tornillos en las roscas de extracción del cono anterior y ajustar en forma gradual y uniforme en secuencia cruzada del 50% del valor Ms indicado en la tabla. Repetir la misma operación ajustando los tornillos a la cupla de apriete Ms indicada en la tabla. Una vez desbloqueado el cono anterior, para desbloquear el cono posterior:

Para acople BLK 400: Insertando los tornillos en el anillo intermedio, repetir las

mismas operaciones realizadas para el anillo superior.

Para acople BLK 450: continuar ajustando los tornillos repitiendo el procedimiento

apenas completado.

Centrado

Los tipos BLK 400 y BLK 450 son ambos autocentrantes. Sin guia de centrado entre eje y maza el error de concentricidad varía de 0,02 mm a 0,04 mm.

Cálculo del DM

Atención: para el cálculo del DM ver Información general de ingeniería. En caso de reutilización del acople de bloqueo BLOKEAR® tipo BLK 400 verificar que la posición de las

roscas de extracción del cono anterior y del anillo intermedio han sido colocadas en su posicionamiento original.

Tolerancia, rugosidad

Una buena terminación de torno o un material trafilado es suficiente.

Rugosidad requerida: Rt máx 16 μm

Tolerancia máxima admisible: Eje: h8 – Maza: H8

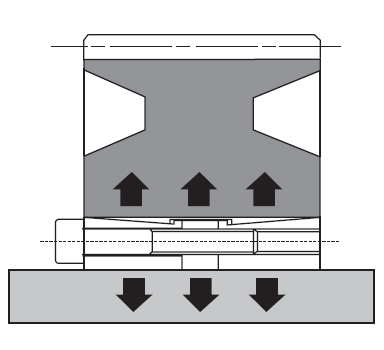

Montaje

Limpiar cuidadosamente la superficie de contacto del eje y de la maza.

Posicionar la unidad de bloqueo autocentrante BLOKEAR® en el diámetro interior de la maza. A continuación posicionar el eje en el alojamiento. Ajustar los tornillos de forma gradual y uniforme con secuencia cruzada hasta el 50% del valor Ms indicado en la tabla. Repetir la misma operación ajustando los tornillos hasta la cupla de apriete Ms indicada en la tabla. Repetir dicha operación solo una vez.

Atención: No usar Bisulfuro de Molibdeno u otras grasas. Son causantes de una notable reducción del coeficiente de adherencia.

Desplazamiento Axial

BLK 400 Durante el apriete de los tornillos no se verifica ningún desplazamiento

axial de la maza con respecto al eje.

BLK 450 Durante el apriete de los tornillos puede verificarse un leve desplazamiento

axial de la maza con respecto al eje.

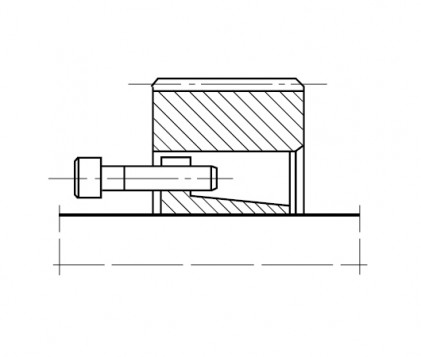

TIPO BLK 500 acople de unión rígida autocentrate. |

Mediante ejecución especial

Fijación y bloqueo de dos ejes con

diferente diámetro mediante ejecución

especial del modelo BLK 500.

Características

Momento de torque medio elevado. Mínima cantidad de tornillos de apriete.

Facilidad de montaje. Aplicación económicamente ventajosa.

Desmontaje

Aflojar todos los tornillos de apriete. Normalmente con esta operación se desbloquean

los conos de la junta de unión. En caso contrario golpear ligeramente

con un martillo sobre los tornillos aflojados en forma tal que se suelte el cono

de presión posterior.

Montaje

Limpiar cuidadosamente las superficies de contacto de los ejes. Insertar la unión

rígida a las extremidades de los ejes que deseen ser relacionadas. Apretar los tornillos en forma gradual y uniforme en secuencia cruzada hasta alcanzar la cupla de apriete ms indicada en la tabla.

Tolerancia, rugosidad

Una buena terminación de máquina herramienta es suficiente.

Rugosidad Máxima Admisible: Rt máx 16 μm

Tolerancia máxima admisible: eje h8

TIPO BLK 601 autocentrante – versión liviana |

Información general de ingeniería

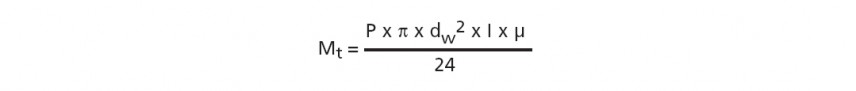

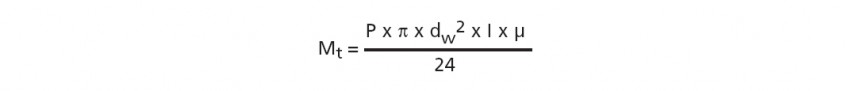

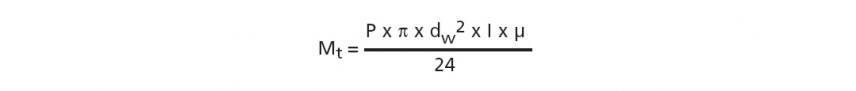

La torsión máxima transmisible es una función del diámetro del eje, del coeficiente de fricción (μ) y de la holgura entre el eje y el acople. La torsión se calcula mediante esta ecuación:

El coeficiente de fricción (μ) puede variar mucho según el material y el acabado de la superficie. Un valor aceptado para los ajustes de interferencias que estén ligeramente engrasados es μ=0.12. Esta cifra se utiliza para determinar la capacidad de torsión que aparece en éste catálogo.El ENSAMBLADO del acople BLOKEAR al eje SE REALIZA EN SECO. EL TRATAMIENTO TÉRMICO BLOKEAR DOBLE A asegura esta modalidad de ensamble. El valor μ=0.15 se puede asumir. Las pruebas realizadas han mostrado que las conecciones libres de grasa pueden conseguir coeficientes superiores a 0.2. A partir de ahí, la torsión transmisible

aumenta de manera proporcionada.

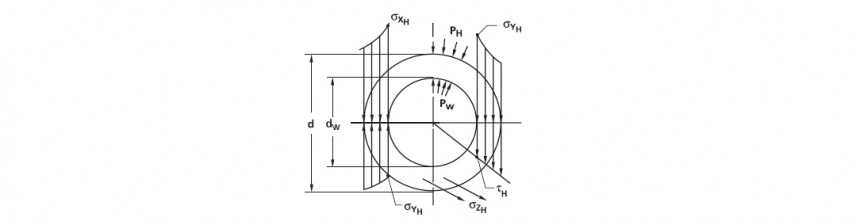

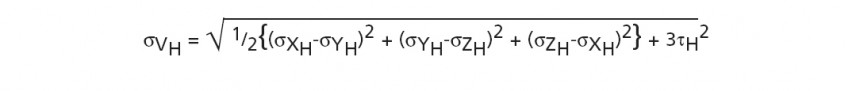

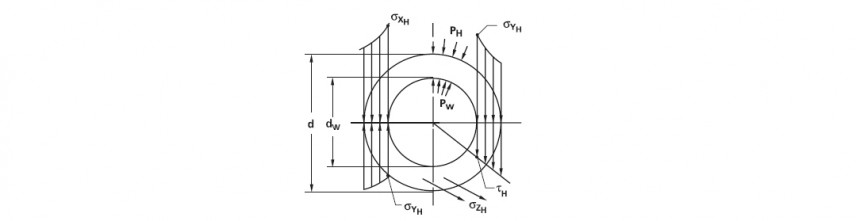

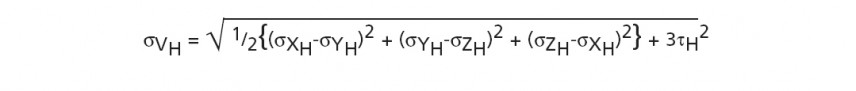

El cálculo de esfuerzo de la maza, que determina los requisitos de material de la maza, está basado en esfuerzos multidireccionales. La siguiente ecuación utiliza la “teoría de la energía de

distorsión máxima” para calcular el esfuerzo máximo combinado en el acople.

Las holguras de ajuste también pueden afectar a la capacidad de torsión. Los valores del catálogo se calculan utilizando la hogura de ajuste máximo. Consulte las tablas con los datos consignados

(referencia a tolerancias) para obtener los juegos mínimos de tolerancia sugerídos. Estos ajustes permiten un fácil montaje y desmontaje. Si se requieren mayores holguras, la torsión se puede reducir de

manera proporcional. Así mismo, los esfuerzos del acople aumentarán y pueden sobrepasar la fuerza de estiramiento del material, lo que causa deformación plástica.

Se recomiendan materiales con un límite elástico aparente de 250 Nmm2.

Dado que el acople está en compresión, las fundiciones con grafito laminar son adecuadas. Se pueden utilizar otros materiales si las fuerzas combinadas se mantienen por debajo del límite de

elasticidad aparente del material. Los ejes huecos no actúan del mismo modo que los ejes sólidos

bajo cargas radiales compresivas. Según el grosor de la pared, variarán las cantidades de deformación elástica y, en consecuencia, variará la reducción en la capacidad de torsión.

Si se va a transmitir una combinación de cargas de torsión y axiales, calcule la torsión de este modo:

| La rugosidad requerida en la superficie tanto en el diámetro interior y el exterior para la proyección del acople y el eje es de:Rt máx 16 μm |

TIPO BLK 602 autocentrante – versión pesada |

Información general de ingeniería

La torsión máxima transmisible es una función del diámetro del eje, del coeficiente de fricción (μ) y de la holgura entre el eje y el acople. La torsión se calcula mediante esta ecuación:

El coeficiente de fricción (μ) puede variar mucho según el material y el acabado de la superficie.Un valor aceptado para los ajustes de interferencias que estén ligeramente engrasados es μ=0.12. Esta cifra se utiliza para determinar la capacidad de torsión que aparece en éste catálogo.El ENSAMBLADO del acople BLOKEAR al eje SE REALIZA EN SECO. EL TRATAMIENTO TÉRMICO BLOKEAR DOBLE A asegura esta modalidad de ensamble. El valor μ=0.15 se puede asumir. Las pruebas realizadas han mostrado que las conecciones libres de grasa pueden conseguir coeficientes superiores a 0.2. A partir de ahí, la torsión transmisible

aumenta de manera proporcionada.

El cálculo de esfuerzo de la maza, que determina los requisitos de material de la maza, está basado en esfuerzos multidireccionales. La siguiente ecuación utiliza la “teoría de la energía de

distorsión máxima” para calcular el esfuerzo máximo combinado en el acople.

Las holguras de ajuste también pueden afectar a la capacidad de torsión. Los valores del catálogo se calculan utilizando la hogura de ajuste máximo. Consulte las tablas con los datos consignados

(referencia a tolerancias) para obtener los juegos mínimos de tolerancia sugerídos. Estos ajustes permiten un fácil montaje y desmontaje. Si se requieren mayores holguras, la torsión se puede reducir de

manera proporcional. Así mismo, los esfuerzos del acople aumentarán y pueden sobrepasar la fuerza de estiramiento del material, lo que causa deformación plástica.

Se recomiendan materiales con un límite elástico aparente de 250 Nmm2.

Dado que el acople está en compresión, las fundiciones con grafito laminar son adecuadas. Se pueden utilizar otros materiales si las fuerzas combinadas se mantienen por debajo del límite de

elasticidad aparente del material. Los ejes huecos no actúan del mismo modo que los ejes sólidos

bajo cargas radiales compresivas. Según el grosor de la pared, variarán las cantidades de deformación elástica y, en consecuencia, variará la reducción en la capacidad de torsión.

Si se va a transmitir una combinación de cargas de torsión y axiales, calcule la torsión de este modo:

| La rugosidad requerida en la superficie tanto en el diámetro interior y el exterior para la proyección del acople y el eje es de:Rt máx 16 μm |

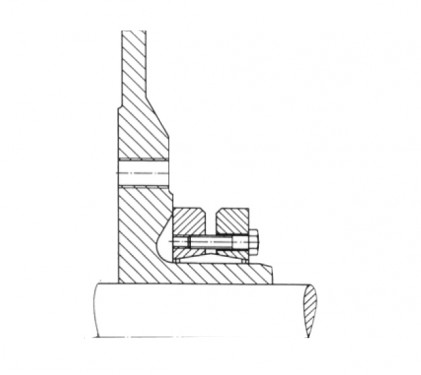

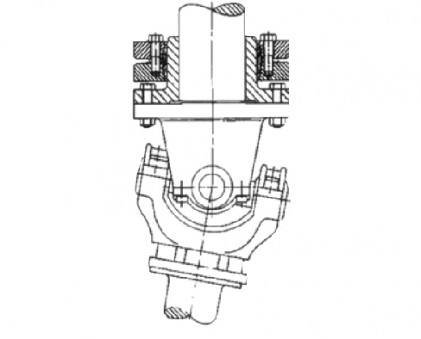

TIPO BLK 603 autocentrante |

Características |

Los anillos de contracción son utilizados para tansmitir altos momentos de torque

en especial cuando la fijación exterior es inconveniente y un alto grado de

concentricidad es requerido. Los anillos de contracción BLOKEAR® Serie 600 son

suministrados prearmados y listos para instalar sobre la correspondiente proyección

de la maza. Proporcionando: Ningún desplazamiento axial eje – maza.

Mínimo tiempo de montaje. Rápido desmontaje.

Atención: Este tipo de acople de bloqueo es el normalmente utilizado por los

principales fabricantes de reductores de velocidad para el bloqueo de los ejes

huecos.

Desmontaje |

Aflojar todos los tornillos de apriete con una secuencia continua y gradual. No

extraer completamente los tornillos de las roscas. Normalmente con esta operación

el acople de bloqueo autocentrante BLOKEAR® se desbloquea.

Limar cualquier eventual formación de óxido entre el eje y la maza.

Desplazamiento Axial |

BLK 603: Durante el apriete de los tornillos no se verifica ningún desplazamiento

axial de la maza con respecto al eje.

Montaje

Limpiar cuidadosamente la superficie de contacto de eje y de la maza. Insertar el

acople de bloqueo autocentrante BLOKEAR® en el diámetro exterior del eje hueco.

Ajustar los tornillos en forma gradual y uniforme en secuencia continua hasta

alcanzar la tensión o cupla de apriete Ms indicada en la tabla. Para alcanzar la

cupla de apriete Ms requerida es necesario mayor apriete de los tornillos.

Atención: No usar Bisulfuro de Molibdeno u otras grasas; son causantes de una

notable reducción del coeficiente de adherencia

Tolerancia, rugosidad |

Tolerancia máxima admisible: diámetro d=H8

Tolerancia diámetro dw: De dw 18mm a 30mm H6/J6 / De dw 30mm a 50mm H6/h6 De

dw 50mm a 80mm H6 / g6 / De dw 80mm a 500mm H7/g6.

Una buena terminación de torno o un material trafilado es suficiente.

Rugosidad Máxima Admisible: Rt máx 16 μm

Cálculo del DM

La presión pn ejercida sobre la maza puede ser comparada a la presión interna ejercida

sobre un cilindro hueco de pared gruesa. Para el cálculo de DM ver Información general de ingeniería

TIPO BLK 603 autocentrante – versión standard |

Información general de ingeniería |

La torsión máxima transmisible es una función del diámetro del eje, del coeficiente de fricción (μ) y de la holgura entre el eje y el acople. La torsión se calcula mediante esta ecuación:

El coeficiente de fricción (μ) puede variar mucho según el material y el acabado de la superficie. Un valor aceptado para los ajustes de interferencias que estén ligeramente engrasados es μ=0.12. Esta cifra se utiliza para determinar la capacidad de torsión que aparece en éste catálogo.El ENSAMBLADO del acople BLOKEAR al eje SE REALIZA EN SECO. EL TRATAMIENTO TÉRMICO BLOKEAR DOBLE A asegura esta modalidad de ensamble. El valor μ=0.15 se puede asumir. Las pruebas realizadas han mostrado que las conecciones libres de grasa pueden conseguir coeficientes superiores a 0.2. A partir de ahí, la torsión transmisible

aumenta de manera proporcionada.

El cálculo de esfuerzo de la maza, que determina los requisitos de material de la maza, está basado en esfuerzos multidireccionales. La siguiente ecuación utiliza la “teoría de la energía de

distorsión máxima” para calcular el esfuerzo máximo combinado en el acople.

Las holguras de ajuste también pueden afectar a la capacidad de torsión. Los valores del catálogo se calculan utilizando la hogura de ajuste máximo. Consulte las tablas con los datos consignados

(referencia a tolerancias) para obtener los juegos mínimos de tolerancia sugerídos. Estos ajustes permiten un fácil montaje y desmontaje. Si se requieren mayores holguras, la torsión se puede reducir de

manera proporcional. Así mismo, los esfuerzos del acople aumentarán y pueden sobrepasar la fuerza de estiramiento del material, lo que causa deformación plástica.

Se recomiendan materiales con un límite elástico aparente de 250 Nmm2.

Dado que el acople está en compresión, las fundiciones con grafito laminar son adecuadas. Se pueden utilizar otros materiales si las fuerzas combinadas se mantienen por debajo del límite de

elasticidad aparente del material. Los ejes huecos no actúan del mismo modo que los ejes sólidos

bajo cargas radiales compresivas. Según el grosor de la pared, variarán las cantidades de deformación elástica y, en consecuencia, variará la reducción en la capacidad de torsión.

Si se va a transmitir una combinación de cargas de torsión y axiales, calcule la torsión de este modo:

| La rugosidad requerida en la superficie tanto en el diámetro interior y el exterior para la proyección del acople y el eje es de:Rt máx 16 μm |

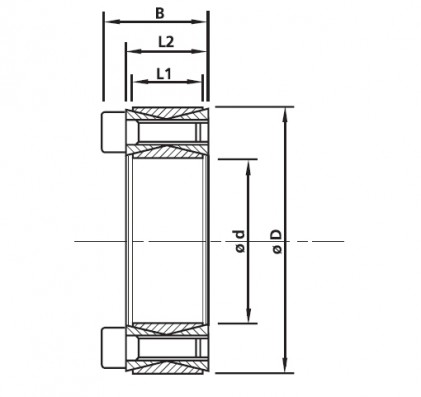

Cálculo del diámetro mínimo de la maza DM.

En la aplicación de las unidades y elementos de bloqueo BLOKEAR®, la presión de contacto pn existente

entre el anillo externo de acoplamiento y el de la maza genera una solicitación.

Para el cálculo del diámetro mínimo de la maza DM es válida la fórmula normalmente usada para los

cilindros huecos de gran espesor.

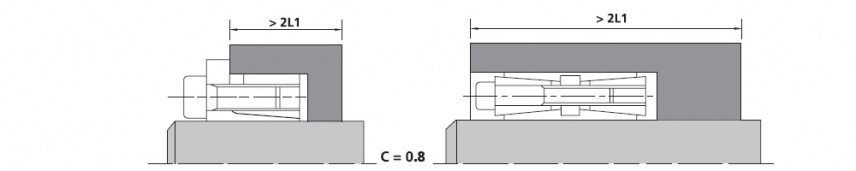

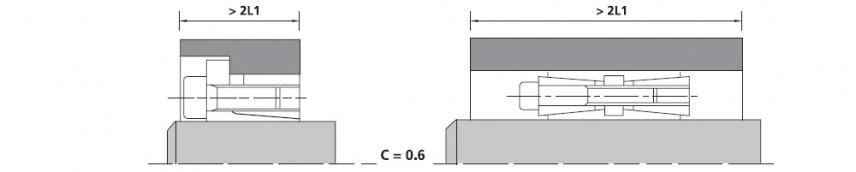

En función del ancho y de la forma de la maza respecto a la dimensión L1 de la unidad de bloqueo, las solicitaciones reales cambian.

El factor c se debe considerar en función del tipo de aplicación.

| Para el cálculo del diámetro mínimo de la maza DM es necesario aplicar la siguiente fórmula: |

DM (mm) Diámetro de maza.

D (mm) Diámetro exterior de la unidad de bloqueo.

K Coeficiente de aplicación para el cálculo Dm

σ02 (N/mm2) Límite elástico del material de la maza.

C Coeficiente variable en función de la forma y longitud de la maza.

pn (N/mm2) Presión superficial generada en la maza.

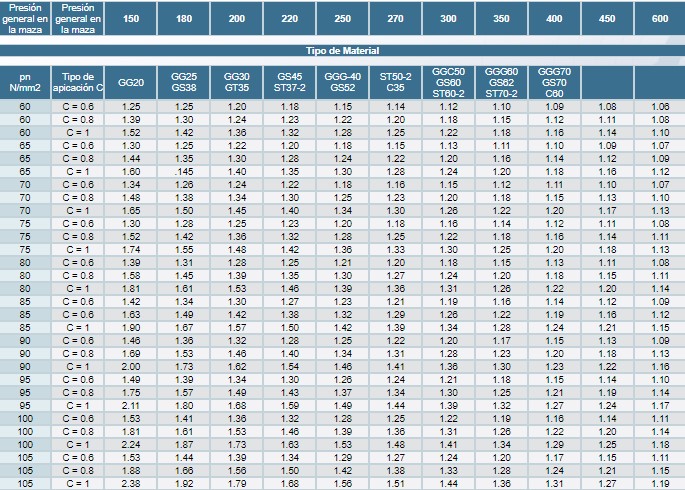

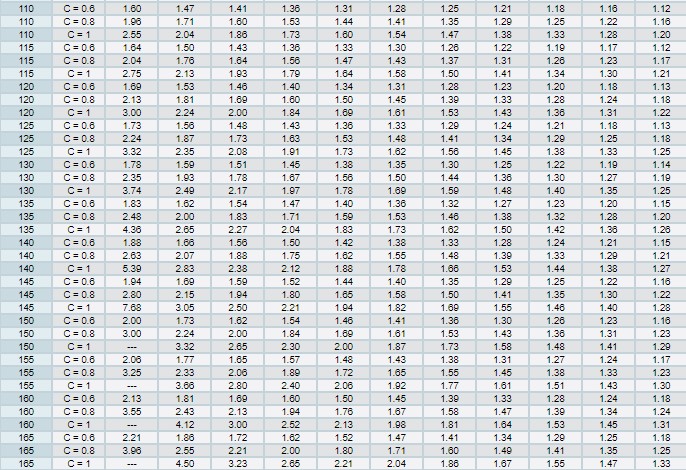

Para simplificar el cálculo, nuestra oficina técnica ha elaborado la tabla indicada como Tabla del coeficiente K.

EJEMPLO:

Unidad de bloqueo BLOKEAR® BLK 131 ø 60 x 90

Presión superficial sobre la maza pn = 95 N/mm2

Material de la maza GGG 40 (límite elástico σ02 = 250 N/mm2)

Largo y forma de la maza equivalente C = 1

DM > o = 90 x 1,49 > o = 134,1 mm

Tabla del coeficiente K |

BLOKEAR Electroless Nickel

Tratamientos Superficiales Electroless Nickel

A pedido especial se suministra este revestimiento como una alternativa valedera, eficaz y económica a los tradicionales acoples elaborados en acero inoxidable.

Revestimiento Electrolítico

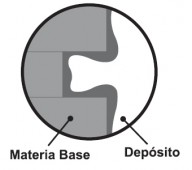

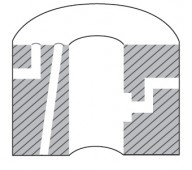

La ilustración de la derecha

muestra la uniformidad

de los revestimientos

“Electroless Nickel”,

tanto interior como

exteriormente.

Revestimiento Electrolítico

La ilustración de la derecha

muestra la uniformidad

de los revestimientos

“Electroless Nickel”,

tanto interior como

exteriormente.

A la izquierda se muestra

un revestimiento electrolítico

totalmente irregular en su

exterior y mínimo

espesoren su interior.

A la izquierda se muestra

un revestimiento electrolítico

totalmente irregular en su

exterior y mínimo

espesoren su interior.

Este revestimiento se aplica también

en las superficies internas de las

piezas, agujeros, roscas hembra,

canales internos, con el mismo

espesor que en el exterior.

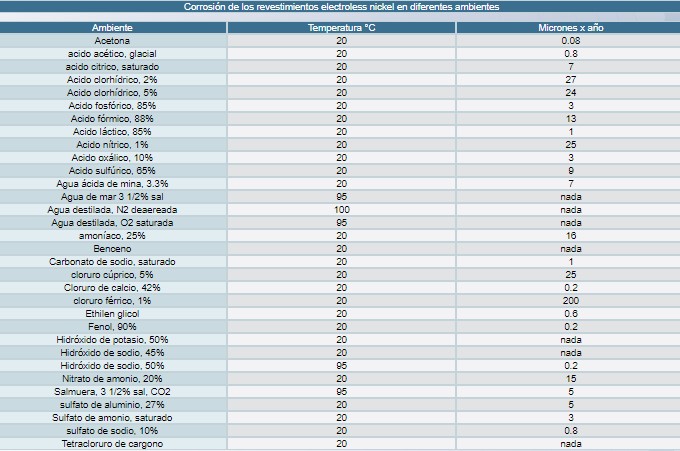

Electroless Nickel es una aleación del 3 al 11% de fósforo en niquel. El revestimiento es aplicado al metal base paor reducción química autocatalítica. Es completamente uniforme, duro y altamente resistente al desgaste y a la corrosión. Tal como se deposita, el Electoless Nickel es un vidrio metálico libre de poros y rajaduras. Los revestimientos de Electroless son reflectivos y de aspecto similar al acero inoxidable. Estos revestimientos pueden ser aplicados en casi todos los substratos incluyendo: fundiciones, aceros al carbono e inoxidables, aleaciones de cobre y aluminio, niquel, titanio, berilio, magnesio, etc.

Características y Ventajas

• Alta resistencia a la corrosión. Muy superior a cualquier otro revestimiento electrolítico o químico.

• Alta dureza (1050 HV100)

• Excelente resistencia al desgaste, similar al cromo duro.

• Libre de porosidades, laminaciones, rajaduras y otros defectos.

• Espesor de capa completamente uniforme.

• Sustituye aceros importados y de alto costo.

• Revestimientos duros para metales blandos

• Lubricación natural.

Aprobado por la F.D.A. (Food and Drugs Administration) de los EEUU, para su uso en contacto con productos alimenticios y medicinales.

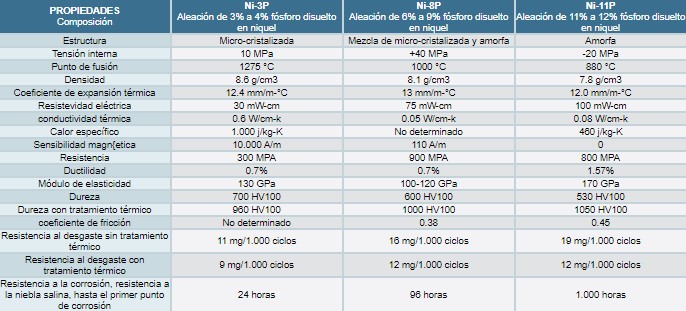

Características Físicas y Propiedades.

IMPORTANTE |

La provisión de acoples BLOKEAR con tratamiento Electroless Nickel se efectúa normalizada en un valor = 60 MICRONES PROFUNDIDAD EFECTIVA TOTAL DE RECUBRIMIENTO. Sobre pedido especial se entregan con mayor micronaje de recubrimiento según necesidad del cliente.

Por favor consulte con nuestro Departamento de Asesoramiento Técnico.

Aplicaciones

BLOKEAR Inox

Fabricación de toda la línea de Acoples de Bloqueo en Acero Inoxidable. (ejecución sobre pedido especial) según necesidades de uso pueden ser cotizadas en: SAE 304, SAE 316, SAE 420, SAE 410.

BLOKEAR Doble A

Exclusivo tratamiento termoquímico BLOKEAR Doble A, PROVISIÓN STANDARD EN TODA LA LÍNEA brinda características: ANTIOXIDANTES (96/120 hs. niebla salina) permitiendo su utilización en condiciones oxidantes. Permite almacenamiento prolongado sin oxidación y su color negro mate realza la calidad de ejecución de cualquier conjunto mecánico.

ANTIENGRANEEsta última brinda un funcionamiento mucho más seguro aún en condiciones extremas de deslizamiento (zafe por exceso de carga), protegiendo eje y cubo contra el engrane.

La virtual prescindencia de lubrificación (molikote, grasa, aceites) en el ensamblaje, aumenta considerablemente su resistencia Mt y Fass.

ETIQUETA METALICA AUTOADHESIVA DE IDENTIFICACION

Blokear Ha desarrollado su sistema de identificación mediante Film Metálico Autoadhesivo; grabado por tampografía con pintura epoxi. Esto permite gracias al reducido micronaje de dicho film su repetido montaje y desmontaje sin modificar en absoluto los valores característicos de resistencia al Mt del acople, facilitando la clara y precisa visualización del tipo de modelo y medidas SIN NECESIDAD DE ELIMINACION DE DICHA ETIQUETA METALICA AUTOADHESIVA.

En Blokear la consigna es

”CUANTO MEJOR NOS CONOZCA EL CLIENTE MÁS NOS APRECIARÁ”